gb/t8946-1998

代替 gb/t8946-88

———————————————————————————————————————

塑 料 编 织 袋

plastic woven sack

前 言

本标准是原国家标准 gb 8946-88 《塑料编织袋》的修订版。

本标准非等效采用日本工业标准 jisz1533 : 1976 《聚丙烯编织袋用扁丝》。

本标准在产品分类中取消了织底袋,增设了低装载质量的特轻型袋(代号 ta ),并规定了相应的技术指标,使产品按型号考核更系列化。本标准取消了单位面积质量计算公式,补充了单位面积质量称量方法。本标准还将耐热性能、卫生性能纳入技术要求中,并增加了相应试验方法。与原标准相比,本标准适用范围更规范,产品分类更完整,技术指标更先进,试验方法更科学,检验规则更合理。

本标准从生效日起,同时 gb8946-88 。

本标准的附录 a 是标准的附录。

本标准由中国轻工总会提出。

本标准由全国塑料制品标准化技术委员会归口。

本标准起草单位:杭州新丰塑料厂。

本标准主要起草人:杜方潮、袁小兰、徐玉华。

1998-09-29 批准 1999-05-01 实施

————————————————————————————————————————

国家质量技术监督局 发布

中 华 人 民 共 和 国 国 家 标 准

gb/t 8946-1998

代替 gb8946-88

塑 料 编 织 袋

plastic woven sack

———————————————————————————————————————

1 范围

本标准规定了塑料编织袋的产品分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存要求。

本标准适用于以聚丙烯、聚乙烯树脂为主要原料,经挤出、拉伸成扁丝,再经织造、制袋而成的用于包装粉状或粒状固体物料及柔性物品的塑料编织袋(以下简称袋)。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

gb/t1039-92 塑料力学性能试验方法 总则

gb/t1040-92 塑料拉伸性能试验方法

gb/t2828-87 逐批检查记数抽样程序及抽样表(适用于连续批的检查)

gb2918-82 塑料试样状态调节和试验的标准环境

gb/t4857.5-92 包装 运输包装件 跌落试验方法

gb/t5009.60-1996 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法

gb9687-88 食品包装用聚乙烯成型品卫生标准

gb9688-88 食品包装用聚丙烯成型品卫生标准

3 产品分类

3.1 品种

3.1.1 按主要构成材料分为聚丙烯袋、聚乙烯袋。

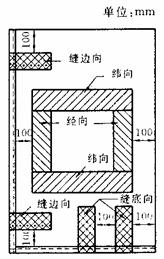

3.1.2 按缝制方法分为缝底袋、缝边底袋(见图 1 )。

图 1

3.2 型号

袋的型号和允许装载质量、线密度、经纬密度应符合表 1 规定。

表 1

型 号 |

ta 型 |

a 型 |

b 型 |

c 型 |

允许装载质量, kg |

10~20 |

21~30 |

31~50 |

51~60 |

组织 |

单经平纹 |

单经平纹 |

单经平纹 |

单经平纹 |

线密度 tex |

100 |

111 |

111 |

111 |

经密度×纬密度

根 / 100mm |

32 × 32 |

36 × 36 |

40 × 40 |

48 × 48 |

注 1 1tex= 1g /km ,塑料编织袋用扁丝技术指标见附录 a (标准的附录)。

2 当线密度、经纬密度改变时,各向的拉伸强度必须达到对应型号产品的指标。

3 特殊要求由供需双方协商决定。 |

3.3 规格

3.3.1 按袋的有效宽度分为 450 , 500 , 550 , 600 , 650 , 700mm 。

凡有效宽度不符合上述规格的,由供需双方协商决定。

3.3.2 袋的有效长度由供需双方协商决定。

4 技术要求

4.1 外观质量

外观质量应符合表 2 的规定。

表 2

项 目 |

要 求 |

断 丝 |

同处经、纬之和断丝小于 3 根 |

清 洁 |

100mm 2 以下的明显油污不多于 3 处,

100mm 2 以上的明显油污不允许有 |

缝 合 |

不允许出现脱针、断线、未缝住卷折现象 |

切 边 |

不允许出现山散边 |

4.2 允许偏差

袋的允许偏差应符表 3 的规定。

表 3

项 目 |

允 许 偏 差 |

长度, mm |

+ 15

- 10 |

宽度, mm |

+ 15

- 10 |

经密度,根 / 100mm |

- 1 |

纬密度,根 / 100mm |

- 1 |

单位面积质量, % |

+ 8

- 7 |

4.3 物理性能

物理性能应符合表 4 规定。

表 4

项 目 |

型 号 |

ta 型 |

a 型 |

b 型 |

c 型 |

拉伸负荷

n/ 50mm |

经 向 |

指标 |

≥ 450 |

≥ 550 |

≥ 650 |

≥ 800 |

纬 向 |

≥ 450 |

≥ 550 |

≥ 650 |

≥ 800 |

缝边向(双折) |

≥ 250 |

≥ 300 |

≥ 350 |

≥ 400 |

缝底向(双折) |

≥ 200 |

≥ 250 |

≥ 300 |

≥ 350 |

耐热性 |

无粘着、熔痕等异常情况 |

耐跌落性 |

袋不破裂,包装物不漏矢 |

4.4 卫生性能

直接接触食品、医药的袋应 gb9687 或 9688 规定。

5 试验方法

5.1 外观检验

在自然光线下目测。

5.2 长度和宽度

将袋摊平,用精确至 1 mm 的直尺, 在中间和离边 100 mm 处测量三处,直尺应与袋边平行,以最大偏差作为测试结果。

5.3 经密度和纬密度

将袋摊平,在袋的上下两个对角处圈定 100mm × 100mm 两方块,方块外边线与袋边线相距 100mm ,目测方块内的经、纬根数,取其平均值,计算时当讫点最后不足一根时,按一根计。

5. 4 单位面积质量

在 5.3 测定经、纬密度处,取下面积为 100mm × 100mm 的试样四块。

用感量为 0.01g 的天平称取质量,取其算术平均值,按式( 1 )计算单位面积质量偏差。

…………………………( 1 )

…………………………( 1 )

式中: t —单位面积质量偏差, % ;

m 1 — 100cm 2 试样的质量 ×100 , g/m 2 ;

m 0 —公称单位面积质量, g/m 2 。

5.5 拉伸负荷

5.5.1 试验条件按 gb/t1039 规定进行。

试样在温度 23 ℃ ± 2 ℃ 、常湿状态调节 4h ,并在此条件下进行试验。

5.5.2 试验设备应符合 gb/t1040-1992 第 6 章有关设备规定:夹具间距为 200mm ,空车下降速度为 200mm /min ± 20mm /min 。

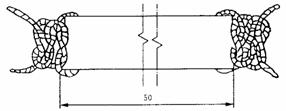

5.5.3 取样方法

以缝纫卷折面为取样面,按图 2 所示部位在每个袋上取经向、纬向、缝边向、缝底向试样各两块,长 300mm ,宽约为 60mm ,再修正到 50mm ,如最后一根超过半根则留之。缝向试样的两边缝线应适当留长,平针法如图 3 ,连锁法如图 4 ,两边各打三道结。

图 2

图 3

图 4

5.5.4 记录试样的拉伸负荷,取其算术平均值。

5.5.5 试验中如遇到试样在夹具中破裂、滑脱等影响准确性情况时,应另换试样重做。

5.6 耐热性

5.6.1 从袋上取经向、纬向试样各两块,长 300mm ,宽 20mm 。

5.6.2 将其表面重叠起来,在上面施加 9.8 n 的负荷,放入 80 ℃ 的烘箱内 1h ,取出后立即将两块重叠试样分开,检查表面有无粘着、溶痕等异常情况。

5.7 耐跌落性

5.7.1 试验环境为常温、常湿。

5.7.2 试验场地为平整水泥地面。

5.7.3 填充系数为 0.80 ~ 0.85 。

5.7.4 试验质量及物料选用

ta 型袋装 20kg 聚丙烯、聚乙烯树脂或密度相当的物料;

a 袋装 25kg 聚丙烯、聚乙烯树脂或密度相当的物料;

b 型袋装 40kg 尿素或密度相当的物料;

c 型袋装 50kg 尿素或密度相当的物料。

5.7.5 试验次序

第一条:纵向—平向—侧向

第二条:平向—侧向—纵向

第三条:侧向—纵向—平向

5.7.6 将试样置于 1.2m 的高度自由落下,按 5.7.5 规定次序作三次跌落试验,检查是否有袋破裂和包装物漏失情况。

5.8 卫生性能

按 gb/t5009.60 规定进行。

6 检验规则

6.1 组批

同一型号、规格的产品为一批,每批不超过 15 万条。

6.2 抽样

6.2.1 袋的外观和偏差合格判定按照 gb/t2828 规定的一次正常抽样方案进行 ( 见表 5) ,每条编织袋为一个样本单位。

表 5

批量范围 |

样本大小 |

合格判定数 ac |

不合格判定数 rc |

501 — 1200 |

32 |

3 |

6 |

1201 — 3200 |

50 |

7 |

8 |

3201 — 10000 |

80 |

10 |

11 |

10001 — 35000 |

125 |

14 |

15 |

35001 — 150000 |

120 |

21 |

22 |

6.2.2 拉伸负荷每批随机抽样 5 条 , 其中 2 条为备用 ,3 条按 5.5.3 取样测定。

6.6.3 其它检验项目按第 5 章规定随机抽样,试样数量应能满足所需项目的试验要求。

6.3 检验分类

6.3.1 出厂检验项目为 4.1\4.2 及 4.3 中的拉伸负荷。

6.3.2 型式检验

型式检验项目为技术要求中的全部项目,一般情况下年检验一次,有下列情况之一时,应进行型式检验:

a) 新产品或老产品转厂生产的试制定型鉴定;

b) 正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;

c) 产品长期停产后,恢复生产时;

d) 出厂检验结果与上次型式检验有较大差异时;

e) 国家质量监督机构提出进行型式检验的要求。

6.4 判定规则

6.4.1 样本单位的质量判定

袋的外观和偏差按 4.1 、 4.2 进行检验,若全部项目检验均合格,则样本单位为合格。

6.4.2 合格批的质量判定

6.4.2 .1 袋的外观和偏差合格判定按照 gb/t2828 规定进行,以每百单位产品不合格品数表示批质量,一般检查水平为 i ,合格质量水平( aql )为 6.5 ,具体规定见表 5 。

6.4.2 .2 拉伸负荷试验若有不合格项目,应重新在原批中加倍取样对不合格项目进行复验,若复验结果全部合格 , 则判定该批为合格。

6.4.2 .3 耐热试验

若耐热试验不合格,则该型式检验为不合格。

6.4.2 .4 跌落试验

若跌落试验不合格,则该型式检验为不合格。

6.4.2 .5 卫生性能

卫生性能指标如有不合格,则该型式检验为不合格。

7 标志、包装、运输、贮存

7.1 标志

产品包装上应有制造厂名、品名、规格、数量、标准编号、商标、出厂日期等内容。特殊要求双方协商决定。

7.2 包装

7.2.1 袋包装应牢固、平整、适应于运输。

7.2.2 每包件包装条数由供需双方协商决定。

7.2.3 每包件内应有产品合格证。

7.3 运输

袋在运输过程中要轻装轻卸、避免日晒雨淋,保持包装完整。

7.4 贮存

袋应置于阴凉、洁净的室内贮存,贮存期从出厂日期算起,不得超过十八个月。

附 录 a

(标准的附录)

塑料编织袋用扁丝技术指标

a1 技术指标

a1.1 相对拉伸负荷:≥ 0.32n/tex

a1.2 断裂伸长率: 15%~30%

a1.3 线密度偏差:± 10%

a2 试验方法

a2.1 试验条件

按 gb2918 规定进行,试验环境温度 23 ℃± 2 ℃ ,常湿。

a2.2 相对拉伸负荷

a 2.2.1 试验设备符合 gb/t1040-1992 第 6 章的规定。

a 2.2.2 测试方法:剪取长 800mm 的扁丝,夹具间距 500mm ,空车下降速度 300mm /min ± 2mm /min ,每个试样测试两次,取其算术平均值。

a 2.2.3 相对拉伸负荷按式( a1 )计算:

σ 1 = |

f |

…………………………………………………………( a1 ) |

ρ 1 |

式中:σ 1 ——相对拉伸负荷, n/tex ;

f ——拉断力, n ;

ρ 1 ——线密度, tex 。

a2.3 断裂伸长率的测定及计算:

测定试样断裂时 , 试样有效部分标线间距的增加量与初始标距之比的百分率,按式( a2 )计算:

ε( % ) = |

l - l 0 |

× 100% …………………………………( a2 ) |

l 0 |

式中:ε——断裂伸长率, % ;

l 0 ——初始标距, mm ;

l ——试样断裂时标距, mm 。

a2.4 线密度

a 2.4.1 线密度的测量及计算:

用纱框测长仪绕取 100m 试样,称取质量精确至 0.1g , 按式( a3 )计算出线密度:

ρ 1 = |

1000 × g |

……………………………………………………( a3 ) |

100 |

式中:ρ 1 ——线密度, tex ;

g ——试样质量, g 。

a 2.4.2 线密度偏差按式( a4 )计算:

δ( % ) = |

ρ b —ρ a |

× 100% …………………………………( a4 ) |

ρ a |

式中:δ——线密度偏差值, % ;

ρ a ——标准线密度, tex ;

ρ b ——实测平均线密度, tex 。